- 24小时热线:180-0286-7926

- 15 Years

中国是以火力发电为主的国家,2014年火电发电量占总发电量的75.2%,年均复合增长率为7.33%。中国大部分火电厂都采用石灰石-石膏湿法烟气脱硫,该系统在运行时会产生一定量的脱硫废水,废水中含有无机盐、重金属等多种污染物,不能直接排放。目前,国内大多数电厂的湿法脱硫废水处理系统采用传统的加药絮凝沉淀方式进行脱硫废水的处理,普遍存在运行成本较高、设备故障率高等问题,因此投运效率很低,且无法去除水中的无机盐。机械式蒸汽再压缩蒸发器(MVR)、正渗透、烟道预热蒸发技术能有效去除水中的无机盐,但如果只依靠1种工艺方法,不仅设备投资成本高,而且存在工艺局限性。

在调研部分电厂水质的基础上,结合各种工艺的优缺点,提出并中试论证了1种综合处理工艺。

燃煤电厂脱硫废水主要有洗水、生产废水和生活污水。洗水为总废水总量的40%~50%,是冲洗炉渣和除尘设备产生,主要含重金属、无机盐和悬浮颗粒等;生产废水为废水总量的30%~40%,主要含悬浮颗粒、油、有机物和硫化物等;生活污水主要是工作人员操作或生活废水。脱硫废水中的污染物成分及含量与煤种、脱硫工艺与运行方式、烟尘量、石灰石品质、石膏脱水效果、催化还原技术(SCR)系统氨逃逸率等多种因素有关。

处理难点:

1.物理化学法处理后的出水水质不稳定,SS和COD不能稳定达标,废水中仍有高含量溶解性无机盐、重金属等;

2.废水中所含的Na+、Ca2+、Mg2+、SO42-和Cl-等多种无机盐离子,MVR结晶产物为杂盐,不易分质回收,造成固废污染;

3.Ca2+、Mg2+等杂质离子含量高,易造成设备结垢或堵膜;

4.水量、水质波动大,对设备稳定性和工况适应能力要求高;

5.火电盈利空间小,对废水处理成本要求苛刻。

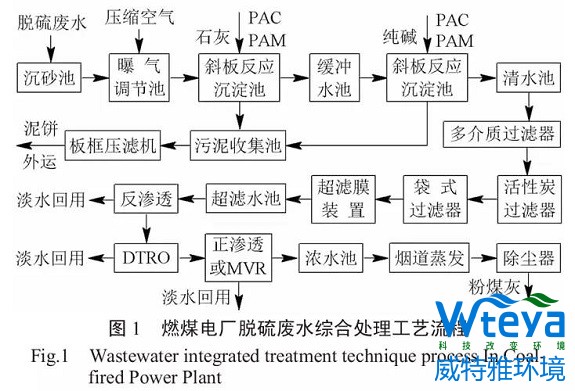

结合脱硫废水水质特点,研发适应水质水量波动能力强、自动化程度高、操作运行简单、投资运行成本低的新处理工艺愈发显得重要。推荐燃煤电厂废水综合处理工艺如图1所示。

1.脱硫废水概况

以北方某燃煤电厂脱硫废水进行中试。

脱硫废水的悬浮物、氟离子和重金属含量较高,在进入膜系统前需分质去除,不然将腐蚀中试设备,并易导致堵塞膜孔。废水的无机盐主要为氯化钠和硫酸钠混合物,为论证、比较正渗透和MVR蒸发浓缩这2种工艺的处理效果,故中试统一将废水中盐和质量分数浓缩至25%,且暂不考虑分盐工艺。

2.中试装置

处理目标:处理量10t/h,实现淡水回用(NH3-N的质量浓度<15 mg/L、SS的质量浓度< 70mg/L、COD<100mg/L),得到质量分数为25%的浓盐水(氯化钠、硫酸钠为主)。

处理工艺:采用图1所述工艺。但因条件有限,暂时没有采用烟道余热蒸发和除尘系统。

处理设备:沉砂罐、罗茨风机、沉降罐、药品罐、活性炭过滤器、多介质过滤器、超滤膜组件、反渗透膜组件、正渗透膜组件、MVR蒸发装置及泵阀等辅助设备。

由实验数据可知,处理工艺可有效去除水中的COD、F-、重金属和无机盐,然而正渗透和MVR蒸发产生的淡水,NH3-N含量仍然偏高,无法达到处理目标,需用生化或反渗透工艺进一步处理。正渗透和MVR蒸发工艺均能实现对脱硫废水的进一步提浓,从而烟道余热蒸发和除尘系统的处理量。

3.区别与优势

实现燃煤电厂脱硫废水的零排放,处理后的废水可直接回用,获得的飞灰经简单处理后可直接外售,避免蒸发结晶所产生的固废。

对上述燃煤电厂30MW水冷燃煤机组脱硫废水处理进行经济性分析(处理量4.8kt/d)可知,新工艺具有很高的性价比,较单一的MVR蒸发或膜处理系统而言,不仅能实现淡水回用和零排放,而且设备投资成本和水处理成本低。

燃煤电厂脱硫废水具有处理水量大、悬浮含量高,含有机物、氟离子、NH3-N、重金属及无机盐等特点,成分复杂、处理难度大;

由中试水质检测报告可知,新工艺的各工艺段能达到预期处理效果,但淡水中仍含有一定量的TDS,如需获得纯水,则需进一步处理。新工艺不仅能实现燃煤电厂脱硫废水的零排放和淡水回收利用,而且水处理成本低;

烟道蒸发结晶产生的煤灰大部分为海绵状玻璃体,微珠含量低。通过研磨处理后的煤灰可用作水泥、混凝土组分,作为原料代替黏土生产水泥熟料的原料、制造烧结砖、空心砌砖,铺筑道路。

目前,新工艺尚处中试阶段,缺少工程化数据支撑,汲取液内浓差极化、正渗透膜截留率低等问题也亟待改进。